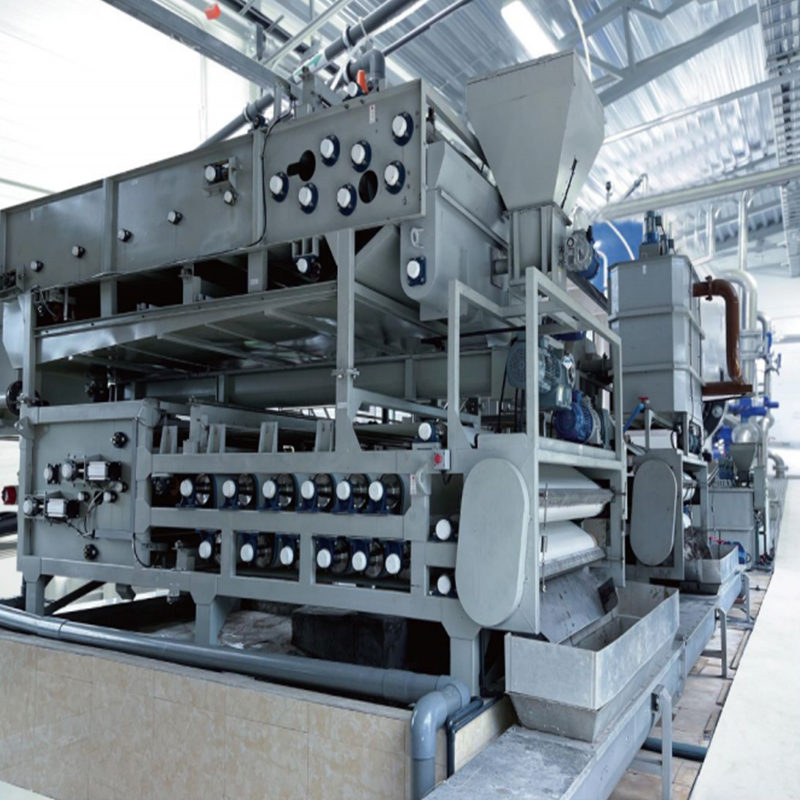

Afvandingsprocessen for Bæltefilter Press er en multi-trins, multifaktor synergistisk fysisk proces. Dens kerne ligger i det kombinerede design af filterkludspændings- og rullestrykssystemet for gradvist at anvende tryk og forskydningsstyrke på slammet og derved opnå effektiv adskillelse af vand.

1. Arbejdsprincip: Synergistisk effekt af spænding og rulletryk

Bælterfilterpressens afvandingskraft kommer fra den kontinuerlige klemme af slammet med de to spændte filterbælter og trykgradienten dannet af rullesystemlayoutet. Den specifikke handlingsmekanisme er som følger:

Filter kludspændingseffekt

Filterbæltet opretholder konstant spænding gennem en pneumatisk spændingsindretning. Spændingen gør filterbæltet tæt på overfladen af rullen for at undgå rynker eller glidning, og giver på samme tid et grundlæggende tryk for efterfølgende rulletryk. Jo større spænding, jo tættere kontakten mellem filterbæltet og slammet, og jo højere er effektiviteten af pressekraftens transmission.

Rulletryk og trykgradient

Rullerne er arrangeret på en faldende diameter måde for at danne en S-formet eller spiralsti. Når slammet passerer gennem rullen med filterbæltet, øges bøjningsvinklen på filterbæltet gradvist på grund af ændringen i rullediameter, og pressekraften og forskydningsstyrken på slamlaget stiger gradvist og indser derved den progressive adskillelse af vand fra tyngdekraften til dehydrering til højpressur dehydrering.

2. Rollen af nøglekomponenter i dehydrering

Filterbælte

Materielle egenskaber: Det skal have høj styrke, syre- og alkali -resistens, luftpermeabilitet og andre egenskaber for at sikre, at slampartikler opfanges under højt tryk og tillader vand at sive hurtigt ud.

Spændingskontrol: Spændingsenheden justerer dynamisk tætheden af filterbæltet gennem det pneumatiske system for at undgå ubalance i spænding forårsaget af fodersvingninger eller slamadhæsion.

Rollersystemlayout

Tyngdekraftshydreringsområdet: De vandrette arrangerede ruller tillader slammet at dræne naturligt under tyngdekraften og fjerne 40% -50% af det frie vand.

Kileformet klemområde: De øvre og nedre filterbælter smaller gradvist til at danne et kileformet rum, der anvender pre-tryk på slammet, hvilket får den til at miste fluiditet og oprindeligt danne en mudderkage.

Højtryksrullepreszone: Ruller med faldende diametre anvender stigende lineært tryk på slammet, ødelægger slamflokstrukturen gennem klipning og frigiver bundet vand.

Hjælpesystem

Korrektionsenhed: Ret automatisk filterbælteafvigelsen gennem pneumatisk eller mekanisk feedback for at sikre ensartet trykfordeling.

Rengøringssystem: Sprøjtning med højt tryk fjerner slamrester i porer på filterbæltet for at opretholde vandpermeabilitet og filtreringseffektivitet

3. påvirkende faktorer

Justering af filterkludspænding

For høj spænding kan forårsage øget slid af filterbæltet, mens for lav spænding vil reducere presserende effektivitet. Det skal dynamisk justeres i henhold til slamets egenskaber (såsom viskositet og fast indhold). Kommunalt slam kontrolleres normalt med ca. 0,5 MPa.

Rullelayout og materiale

Rullebelægningsgummi: Forbedre friktion og reducer filterbæltets slid.

Rulle diameter faldende design: Optimer trykgradienten for at undgå lokal overbelastning eller utilstrækkelig dehydrering.

Slamkonditionering

Det er nødvendigt at tilføje høje molekylære flokkulanter for at få slammet til at forme stabile flokke og reducere risikoen for blokering af filterbælte. Doseringen er normalt 0,2% -0,5% af slamets tørvægt.

Operationsparameter Matching

Filterbæltehastighed: For hurtig hastighed vil forkorte dehydreringstiden og påvirke det faste indhold af mudderkagen. Det kontrolleres generelt ved 1-7 m/min.

Mudderlagets tykkelse: Mængden af mudderfodret styres af den begrænsende enhed. For tyk vil let føre til ufuldstændig klemme.